Gratisversand ab 100€ Einkaufswert

LAFUMA MOBILIER schließt sich PEUGEOT FRÈRES INDUSTRIE an

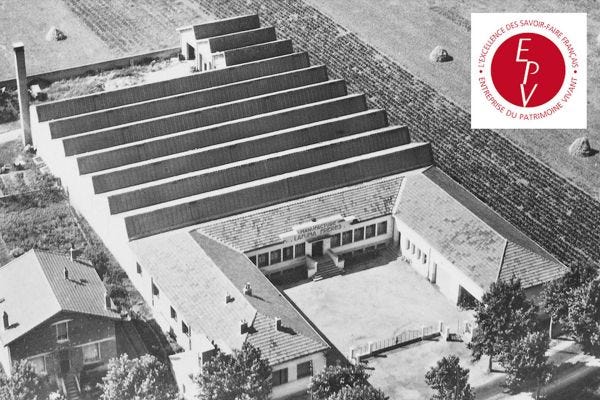

LAFUMA MOBILIER, französischer Hersteller von Outdoor-Möbeln seit 1954, befindet sich seit 2014 im Besitz der Schweizer Gruppe CALIDA. Das Unternehmen hat nun exklusive Verhandlungen über den Verkauf seiner Anteile an PEUGEOT FRÈRES INDUSTRIE, ein zu 100 % im Besitz der Familienholding Établissements Peugeot Frères befindliches Unternehmen, aufgenommen.