Gratisversand ab 100€ Einkaufswert

Seit 1954 werden unsere Outdoormöbel im Départment Drôme erdacht, konzipiert und produziert. Die Basis hierfür bildet dabei eine tiefe Überzeugung, 100% nachhaltige Produkte anbieten zu wollen.

Einzigartiges Know-how – Made in France

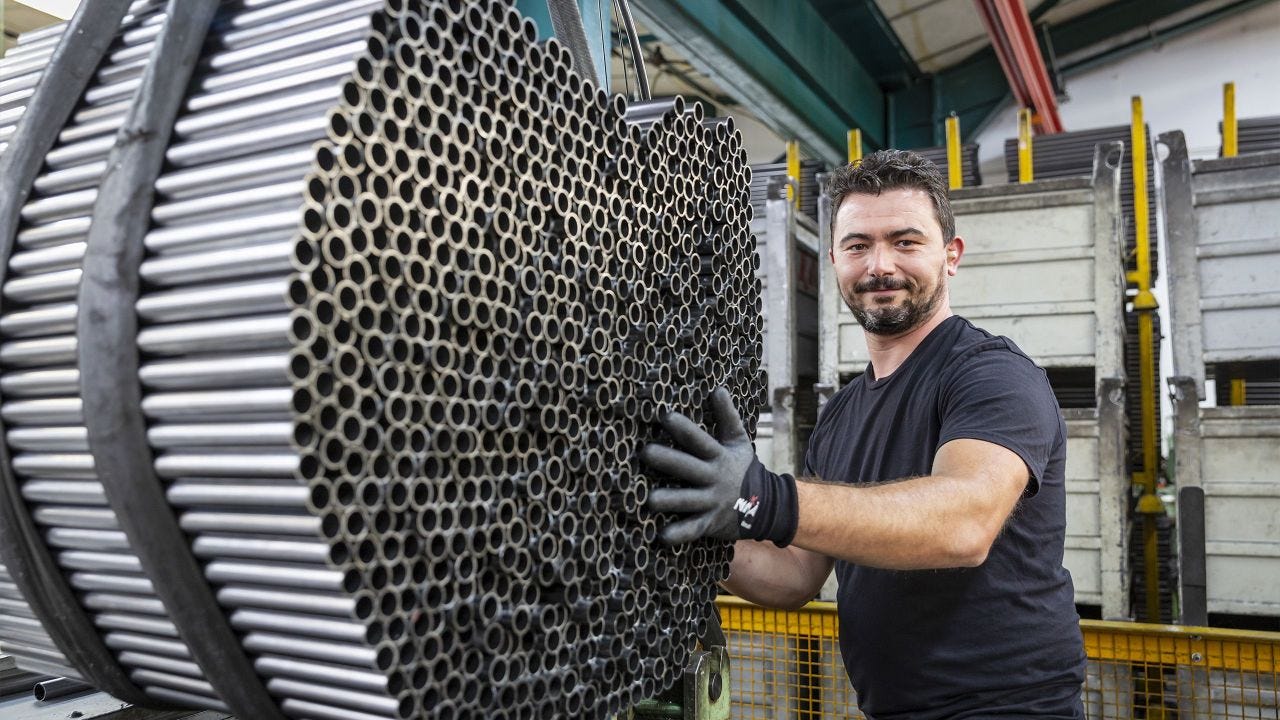

Werfen Sie einen Blick hinter die Kulissen unserer Produktion und lernen Sie unsere Produktionsexpertise kennen. Wir präsentieren Ihnen die Rohrwerkstatt der LAFUMA MOBILIER Familie – Eine Möglichkeit, Sie in das Herzstück unserer Produktion in der Drôme zu entführen und die Frauen und Männer hinter der Marke kennenzulernen.

Die Formgebung der Rohre

Johann, Florence, Frédéric, Alain & Hervé sowie etwa zwanzig weitere Personen verfügen über ein wichtiges und historisches Know-how. Unsere Produktionskette beginnt mit der Herstellung des Metallgestells. In dieser Werkstatt durchläuft ein Rohr viele Etappen: Schneiden, Schrumpfen, Biegen, Stanzen, Nieten, Schweißen ...

Die Struktur aus Stahl oder Aluminium

Aluminium wird für nomadische Produkte verwendet, die sehr leicht sein sollen. Das Rohmaterial stammt aus Frankreich, Belgien und Spanien, und 80 % unserer Lieferungen sind wiederverwertet. Das Aluminium kommt bereits geschnitten im Werk an und wird dann in einer hierfür bestimmen Zone, die der Aluminiumverarbeitung gewidmet ist, geformt. Hier erfolgt die Transformation vom Rohstoff zum fertig verpackten Produkt, die nahezu autonom auf weniger als 30 Metern stattfindet! Eine Art Mini-Fabrik innerhalb der Fabrik.

Der Stahl wird direkt aus Norditalien in Form von 4,5 bis 6 Meter langen Rohrohren geliefert, die zu 10% aus recycelten Materialien bestehen. Alle unsere Stähle haben eine hohe Elastizitätsgrenze (HLE), was bedeutet, dass der Stahl hervorragende funktionelle Eigenschaften aufweist, wie die Eignung zur Kaltumformung, zum Profilieren und zum Schweißen. Stähle mit hoher Elastizitätsgrenze haben zudem ein sehr hohes Festigkeitsniveau und ermöglichen es, den Materialverbrauch zu reduzieren.

Die erste Etappe ist das Schneiden mit einer Säge mit sieben Schneidköpfen, die es ermöglicht, das Rohr gemäß den im Arbeitsplan vorgesehenen Linien (unterschiedliche Längen) zu schneiden und die Schnittgrößen zu optimieren, um den Abfall zu begrenzen.

Die zweite Etappe für 75% der geschnittenen Rohre ist das Schrumpfen. Dieses System ist der Grundpfeiler unseres Ökodesigns, denn es ermöglicht das Zusammenstecken eines Rohres zu einem Rahmen. Hierbei reduziert eine Maschine den Rohrdurchmesser an einem Ende, damit es in das andere Ende gesetzt werden kann. Der Vorteil? Die einfache Montage des Bezugs am Rohr und - für Sie als Benutzer - die Möglichkeit, Ihre Bezüge auf einfache Weise zu wechseln.

Zusätzlich zum Einpassen ist der weitere Nutzen des Schrumpfsystems das Runden. Dabei wird das Ende abgerundet, indem die Rohrwand nach innen gedrückt wird. Weshalb? Die Gründe hierfür sind vielfältig: zum einen wird das Risiko begrenzt, den Bezug zu zerreißen oder zu zerschneiden. Zum anderen spiegelt sich unser Qualitätsbewusstsein in der sorgfältigen und ästhetischen Verarbeitung wider.

Die zweite Etappe für 75% der geschnittenen Rohre ist das Schrumpfen. Dieses System ist der Grundpfeiler unseres Ökodesigns, denn es ermöglicht das Zusammenstecken eines Rohres zu einem Rahmen. Hierbei reduziert eine Maschine den Rohrdurchmesser an einem Ende, damit es in das andere Ende gesetzt werden kann. Der Vorteil? Die einfache Montage des Bezugs am Rohr und - für Sie als Benutzer - die Möglichkeit, Ihre Bezüge auf einfache Weise zu wechseln.

Zusätzlich zum Einpassen ist der weitere Nutzen des Schrumpfsystems das Runden. Dabei wird das Ende abgerundet, indem die Rohrwand nach innen gedrückt wird. Weshalb? Die Gründe hierfür sind vielfältig: zum einen wird das Risiko begrenzt, den Bezug zu zerreißen oder zu zerschneiden. Zum anderen spiegelt sich unser Qualitätsbewusstsein in der sorgfältigen und ästhetischen Verarbeitung wider.

Die dritte Etappe ist der Durchlauf des Rohres durch eine Biegemaschine. Hier gibt es verschiedene Typen: mechanisch, hydraulisch, digital. Die mechanische 2D-Biegemaschine ermöglicht das Formen von geschlossenen Rahmen und/oder von U-Formen. Der hydraulische 3D-Bieger ist nicht nur in der Lage, eine zusätzliche Dimension zu schaffen, sondern auch Löcher in die Rohre zu stanzen. Abschließend die E-Turn, eine digitale 3D-Biegemaschine, die 2017 erworben wurde, um komplexere Produkte zu realisieren: die Ancône-Sessel, Horizon… Diese Hightech-Maschine hat drei Funktionen: Stanzen, klassisches Biegen und Druckbiegen.

Die vierte Etappe ist das Schweißen, das entweder elektrisch bei den Scharnierleisten und wellenförmigen Aufhängungen (Teile, an denen die Bezüge durch Schnürung oder Clips angebracht werden) oder manuell bei Kleinteilen oder professionellen Produktserien erfolgt.

Für den Relax und den Maxi Transat wurden Roboterzellen eingerichtet, denn das sind die beiden Hauptproduktfamilien, die in unseren Werkstätten hergestellt werden. Diese sehr wettbewerbsfähigen Produkte sind am stärksten automatisiert, insbesondere bei der Montage und beim Nieten. Es wird eine strenge Qualitätskontrolle durchgeführt. Wenn das Produkt einen optischen Mangel aufweist, wird es als 2. Wahl in unserem Geschäft in Anneyron verkauft.

Hat Ihnen der Besuch der Rohrwerkstatt gefallen? Wir nehmen Sie als nächstes mit auf einen Rundgang durch die Lackiererei.